پلاستیک، مادهای متنوع و کاربردی، امروزه نقشی محوری در زندگی روزمره و صنایع مختلف ایفا میکند. این گستردگی کاربرد، مرهون روشهای شکلدهی پلاستیک است که به تولیدکنندگان امکان میدهد این ماده را با دقت و سرعت بالا به اشکال و ابعاد گوناگون تبدیل کنند. درک عمیق از این روشها، کلید انتخاب فرآیند بهینه برای تولید قطعات پلاستیکی با کیفیت و بهینهسازی هزینههاست. این مقاله به بررسی جامع اصول، انواع و کاربردهای روشهای اصلی شکلدهی پلاستیک در صنعت میپردازد.

شکلدهی پلاستیک چیست؟

فرآیند شکلدهی پلاستیک به تکنیکهایی گفته میشود که طی آن مواد پلاستیکی خام (معمولاً به شکل گرانول، پودر یا ورق) تحت تأثیر حرارت و فشار، تغییر شکل داده و به محصول نهایی با هندسهای مشخص تبدیل میشوند. این فرآیندها، پل ارتباطی بین مواد اولیه پلیمری و محصولات کاربردی هستند.

در قلب تمام روشهای شکلدهی پلاستیک، تبدیل پلیمرها از حالت جامد به حالتی سیال (مذاب یا نرم) و سپس تثبیت آنها در شکل دلخواه از طریق خنکسازی یا واکنشهای شیمیایی قرار دارد. این فرآیندها برای حفظ یا تقویت خواص مطلوب قطعه نهایی طراحی شدهاند.

اهمیت و جایگاه تکنیکهای شکلدهی پلاستیک در صنایع نوین

پلاستیک به دلیل مزایای خاص و کارایی بالای خود، جایگاه بیبدیلی در صنایع امروز پیدا کرده است.

پلاستیکها سبک، مقاوم در برابر خوردگی، مواد شیمیایی، ضربه و سایش هستند. همچنین، در تولید انبوه معمولاً گزینهای اقتصادیتر از فلزات یا سایر مواد به شمار میروند.

روشهای شکلدهی پلاستیک در تولید میلیونها محصول روزانه، از بستهبندیهای مواد غذایی و اسباببازی گرفته تا قطعات دقیق در صنایع الکترونیک، خودروسازی و پزشکی، نقشی حیاتی دارند. این تکنیکها تولید انبوه، با سرعت بالا و قیمت رقابتی را فراهم میکنند.

بررسی روشهای اصلی شکلدهی پلاستیک

در ادامه به بررسی جزئیتر پرکاربردترین روشهای شکلدهی پلاستیک میپردازیم:

تزریق پلاستیک (Injection Molding)

تزریق پلاستیک یکی از پرکاربردترین روشهای شکلدهی پلاستیک برای تولید قطعات پیچیده با دقت بالا در حجم انبوه است. این روش در صنایع خودروسازی، لوازم خانگی، پزشکی و تولید لوازم الکترونیکی کاربرد فراوان دارد.

اصول و مراحل فرآیند تزریق پلاستیک

گرانولهای پلاستیک ذوب شده و مذاب تحت فشار بالا به داخل حفره قالب بسته تزریق میشود. پس از خنک شدن و جامد شدن پلاستیک، قطعه از قالب خارج میگردد.

مزایا و معایب تزریق پلاستیک

- مزایا: تولید قطعات پیچیده و دقیق، نرخ تولید بالا، پرداخت سطحی عالی و قابلیت اتوماسیون.

- معایب: هزینه بالای قالب، زمان راهاندازی اولیه طولانی و محدودیت در تولید قطعات بسیار بزرگ.

قالبگیری بادی (Blow Molding)

قالبگیری بادی روشی تخصصی برای تولید قطعات پلاستیکی توخالی و بدون درز است.

در این فرآیند، یک پلاستیک گرم و نرم (به شکل لوله یا پیشفرم) تولید میشود، سپس درون قالب قرار گرفته و با دمیدن هوا، شکل قالب را به خود میگیرد.

- اکستروژن بادی: پلاستیک مذاب به صورت یک لوله (پاریزون) توسط دستگاه اکسترودر تولید شده و سپس قالبگیری بادی انجام میشود.

- تزریق بادی: ابتدا یک پیشفرم جامد به روش تزریق پلاستیک تولید و سپس گرم و داخل قالب بادی، باد میشود.

مزایا و محدودیتهای قالبگیری بادی

- مزایا: تولید سریع قطعات توخالی، هزینهی قالب نسبتاً پایین و امکان تولید قطعات با ابعاد بزرگ.

- محدودیتها: محدودیت در تولید اشکال پیچیده و عدم یکنواختی ضخامت دیواره در برخی نقاط.

کاربردهای عمده این روش شامل تولید بطریهای نوشیدنی، ظروف شوینده، مخازن سوخت و برخی اسباببازیهای توخالی است.

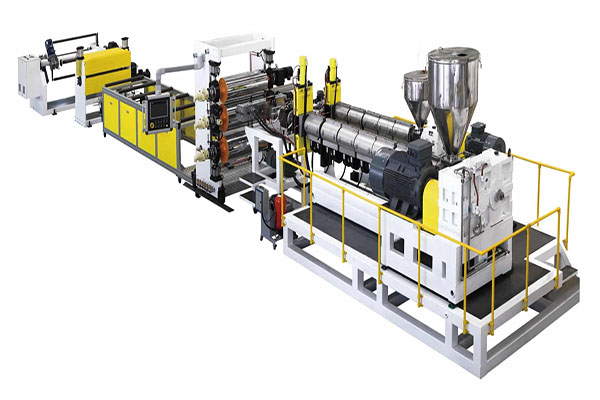

اکستروژن پلاستیک (Extrusion)

اکستروژن یکی از پرکاربردترین روشهای شکلدهی پلاستیک برای تولید مقاطع پیوسته با طول زیاد و محصولات نیمهنهایی مانند ورقها و فیلمها است.

در اکستروژن، گرانولهای پلاستیک وارد دستگاه اکسترودر میشوند. ماردون یا ماردونهای داخل دستگاه اکسترودر، پلاستیک را ذوب کرده و تحت فشار از یک قالب با مقطع مشخص عبور میدهند. محصول به صورت پیوسته خارج و پس از خنکسازی، برش میخورد.

- اکسترودر تک ماردون: سادهتر و رایجتر برای تولید لوله، پروفیل و ورق.

- اکسترودر دو ماردون: برای اختلاط بهتر مواد و فرآوری پلاستیکهای خاص.

مزایا و کاربردهای اکستروژن پلاستیک

- مزایا: نرخ تولید بسیار بالا، فرآیند پیوسته و اتوماتیک، قابلیت تولید طیف وسیعی از مقاطع و محصولات نیمهنهایی با هزینه کم.

- کاربردها: تولید لولههای آب و فاضلاب، پروفیلهای درب و پنجره (UPVC)، ورقهای پلاستیکی، فیلمهای بستهبندی و پوششدهی کابلها.

چالشهای این روش شامل کنترل دقیق دما برای جلوگیری از تخریب پلاستیک، پدیده ورم دای (Die Swell) و نیاز به سیستمهای خنککننده مؤثر است.

ترموفرمینگ (Thermoforming)

ترموفرمینگ برای شکلدهی ورقهای پلاستیکی از طریق حرارت و فشار/خلاء استفاده میشود.

در این روش، یک ورق پلاستیکی تا دمای نرم شدن حرارت داده میشود. سپس ورق نرم شده روی قالب قرار گرفته و با خلاء یا فشار هوا، به شکل قالب در میآید.

مزایا و کاربردهای ترموفرمینگ

- مزایا: هزینه قالب پایین، امکان تولید قطعات بزرگ با دیواره نازک، مناسب برای تولید کم تا متوسط و نمونهسازی سریع.

- کاربردها: تولید بستهبندیهای مواد غذایی، ظروف یکبار مصرف و پوششهای پلاستیکی.

قالبگیری فشاری (Compression Molding)

قالبگیری فشاری یکی از قدیمیترین روشهای شکلدهی پلاستیک است که عمدتاً برای ترموستها و تولید قطعات ضخیم و مستحکم به کار میرود.

در این روش، مواد پلاستیکی (پودر یا پیشفرم) که از قبل حرارت دیدهاند، درون قالب فلزی گرم قرار داده میشوند. سپس قالب با فشار بالا بسته شده و ماده در اثر حرارت و فشار، پخته شده و شکل حفره قالب را میگیرد.

مزایا و کاربردهای قالبگیری فشاری

- مزایا: تولید قطعات با استحکام مکانیکی بالا، مناسب برای ترموستها و قابلیت تولید قطعات با دیواره ضخیم.

- کاربردها: تولید قطعات الکتریکی، قطعات خودرو و ظروف آشپزخانه مقاوم به حرارت.

قالبگیری دورانی (Rotational Molding)

قالبگیری دورانی روشی مناسب برای تولید قطعات پلاستیکی بزرگ، توخالی و بدون درز است.

در این فرآیند، پودر پلاستیک درون یک قالب توخالی قرار داده میشود. سپس قالب در داخل کوره حرارت داده شده و همزمان حول دو محور عمود بر هم میچرخد تا پلاستیک مذاب به دیوارههای قالب بچسبد.

مزایا و کاربردهای قالبگیری دورانی

- مزایا: تولید قطعات توخالی بزرگ و یکپارچه بدون درز، هزینه قالب نسبتاً پایین و تنش داخلی کم در قطعه نهایی.

- کاربردها: تولید مخازن آب و سوخت، قایقهای کوچک و قطعات زمین بازی.

انتخاب روش شکل دهی پلاستیک مناسب

انتخاب صحیح از میان روشهای شکلدهی پلاستیک، یک تصمیم استراتژیک است که بر کیفیت، هزینه و راندمان تولید تأثیر مستقیم دارد.

نوع پلاستیک و خواص مورد نیاز محصول

تعیین نوع پلاستیک (ترموپلاستیک یا ترموست) اولین گام است. خواص نهایی مورد انتظار از قطعه (مثل مقاومت حرارتی یا ضربه) نیز در انتخاب روش شکلدهی مؤثر است.

شکل، پیچیدگی و ابعاد قطعه نهایی

تزریق پلاستیک برای قطعات کوچک تا متوسط با پیچیدگی بالا مناسب است. قالبگیری بادی برای اشکال توخالی، و اکستروژن برای مقاطع پیوسته و ورق استفاده میشود.

حجم تولید و هزینههای اولیه و عملیاتی

برای تولید انبوه، تزریق پلاستیک و اکستروژن اقتصادیتر هستند. برای حجمهای کمتر یا نمونهسازی، ترموفرمینگ یا قالبگیری فشاری مناسبترند.

الزامات کیفی، خواص نهایی محصول و استانداردهای صنعتی

میزان دقت ابعادی، کیفیت سطح، مقاومت مکانیکی و حرارتی مورد نیاز، و لزوم رعایت استانداردهای خاص (مانند استانداردهای پزشکی یا غذایی) در انتخاب روش نقش حیاتی دارند.

سخن پایانی

انتخاب و پیادهسازی روشهای شکلدهی پلاستیک نیازمند دانش فنی عمیق و تجربه عملی است. همکاری با متخصصین در زمینه طراحی و ساخت ماشینآلات صنعتی، میتواند تضمینکننده موفقیت پروژه شما باشد. این متخصصان با ارائه مشاورههای تخصصی، طراحی سفارشی ماشینآلات و خطوط تولید (با تمرکز بر اکستروژن و سایر روشها)، نصب و راهاندازی سیستمها، و خدمات پس از فروش و پشتیبانی فنی، به مشتریان خود اطمینان خاطر میدهند که پروژههای شکلدهی پلاستیک آنها با موفقیت به ثمر برسد.